Berührungsloses Wafer-Handling

Kontaktlose Handhabung in der PV-Industrie

Innerhalb der letzten Jahre wurde der Wettbewerb innerhalb der Photovoltaik-Industrie immer kompetitiver, weshalb die meisten Produzenten von Solarwafern in der Handhabungsstrategie zu mehr Prozessrationalisierung gezwungen werden. Bei der Optimierung von bestehenden Handhabungssytemen von Solarwafern steht nicht nur die Effizienzsteigerung im Vordergrund, sondern genauso gilt es die Prozesskosten um ein Vielfaches zu senken. Erreicht werden kann dies nur durch den Einsatz von innovativer Handhabungstechnologie, welche sich problemlos in den bestehenden, gesamten Produktionsprozess integrieren lässt und neue Benchmarks aufstellt.

Eine wachsende Branche mit wachsenden Ansprüchen

Aufgrund von starken Wachstumsraten innerhalb der letzten Jahre hat die Photovoltaik-Industrie auf sich aufmerksam gemacht und weltweit an Bedeutung gewonnen. Doch internationaler Konkurrenzkampf bedeutet auch, dass Produzenten einem enormen Kostendruck ausgesetzt sind und stets auf der Suche nach neuen, effizienteren Technologien zur Aufwertung der Produktionsanlagen sein müssen.

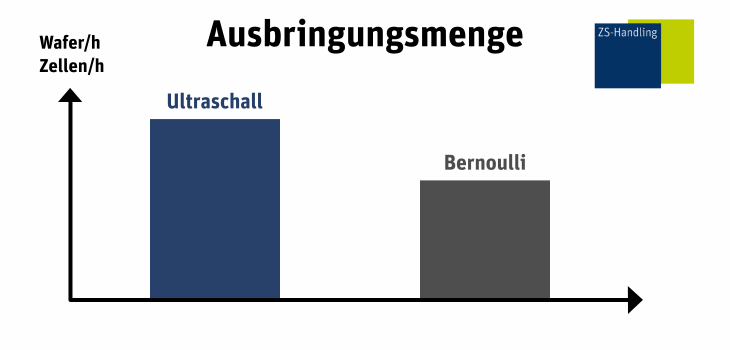

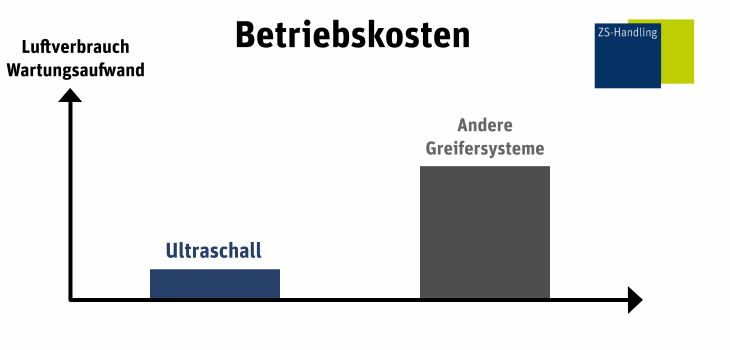

Sofern der sehr hohe Automatisierungs- sowie Effizienzgrad bisheriger Produktionsanlagen von Solarwafern beobachtet wird, gibt es eigentlich nur zwei wirkliche Stellschrauben, an denen bei dem Gedanken an eine Effizienzsteigerung gedreht werden kann. Dies wäre zum einen die systematische Minimierung der Betriebskosten, zum anderen die Steigerung der Ausbringungsmenge bzw. die Minderung der Bruchrate von Solarwafern.

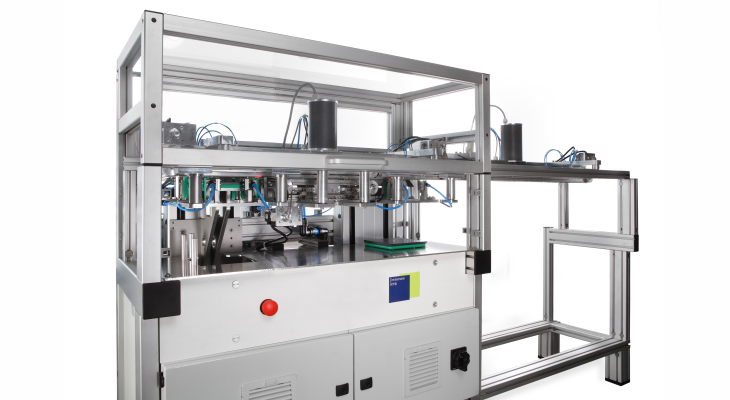

Eine zentrale Bedeutung wird dabei dem gesamten Handling-Prozess von Solarwafern zugesprochen. Im Wesentlichen gilt es, Transport-, Be- und Entladeprozesse bei Kassettenlagerung nahtlos ineinander greifen zu lassen. Dank der berührungslosen Ultraschall-Technologie in den Handhabungssystemen von ZS-Handling ist eine kontaktlose Verknüpfung der genannten Prozesse problemlos möglich.

Berührungslose Ultraschall-Handhabung im Detail

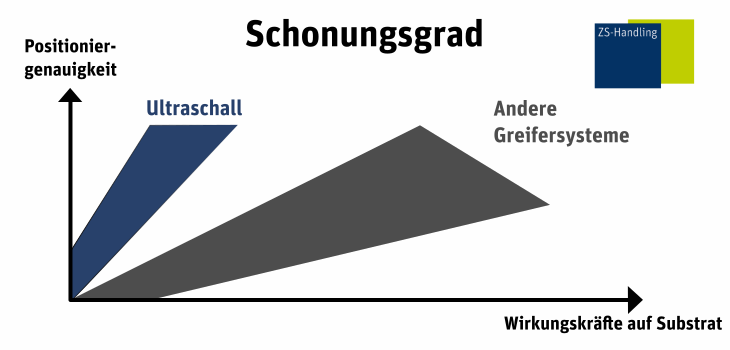

Auch bisher ist es üblich gewesen, dass sämtliche Prozessschritte berührungsarm und automatisiert abgelaufen sind. Der aktuelle Stand der Technik drückt sich in der Verwendung so genannter Bernoulli- oder Vakuum-Greifer aus. Natürlich haben beide Greifer-Methoden beim Solarwafer-Handling ihre Berechtigung, jedoch bietet ZS-Handling im Gegensatz zu den bisherigen Greifer-Lösungen eine vollständig berührungslose Alternative.

Dies bedeutet, dass Beschädigungen von berührungssensiblen Materialien wie hauchdünnen Solarwafern während des Handhabungsprozesses so gut wie ausgeschlossen sind. Die Begründung hierfür liegt im Ausbleiben möglicher Luftverwirbelungen durch die Nutzung von Unterdruck, wie es bei Bernoulli-Greifern der Fall ist. Zudem sind Kontaminationen von Werkstücken durch Partikel oder Ähnliches aufgrund der fehlenden Berührung zwischen Greifer und Solarwafer ausgeschlossen.

Aufgrund der Tatsache, dass die Solarwafer berührungs- und kontaktlos gehandhabt werden, reduziert sich die Krafteinwirkung auf die Wafer auf ein Minimum. Mikrostrukturschäden, welche bei Verwendung von üblichen Bernoulli- oder Vakuum-Greifern entstehen, können in nachgelagerten Prozessschritten zu verminderter Endproduktqualität oder sogar Waferbruch führen.

Keine Kontamination

der Solarwafer durch Partikel oder Verunreinigung in der Luft.

Minimale Bruchrate

durch das Ausbleiben von Luftverwirbelungen am Werkstück.

Betriebskostenabnahme

durch verminderten Stromverbrauch bei Ultraschallnutzung.

Höherer Durchsatz

möglich aufgrund von schnelleren Durchlauf-Zeiten in der Produktion.

Weitere Vorteile der berührungslosen Handhabung von ZS-Handling

Dadurch, dass für die Handhabung von Solarwafern kein Unterdruck erzeugt werden muss, reduzieren sich die Betriebskosten bei Verwendung der Ultraschall-Technologie deutlich. Zudem sind mit niedrigen Lebenszykluskosten zu rechnen, da das Ultraschallsystem an sich als praktisch wartungsfrei angesehen werden kann.

Des Weiteren lassen sich mithilfe der berührungslosen Ultraschall-Technologie hohe Durchsatzquoten erzielen. Die Solarwafer gleiten buchstäblich auf einem Gasfilm, so dass es nur minimaler Anschubkräfte entlang der Prozessstraße bedarf.

Wichtig zu erwähnen ist ebenfalls, dass eine Vielzahl vor- und nachgelagerte Prozessschritte beim Wafer-Handling ebenfalls berührungslos stattfinden können. Dies schließt den gesamten Transportweg, das Entladen, das Inspizieren als auch das Beladen in so genannte Kassetten mit ein.