Schonende, wartungsfreie und reinraumtaugliche Handhabung mit Ultraschall

Industrielle Trends und Herausforderungen

Bauglas, Autoglas oder andere Spezialgläser sind die größten Segmente der wachsenden Flachglasindustrie. Wachstumstreiber wie technologische Innovation und Energieverbrauch fordern die Eigenschaften der verschiedenen Glasprodukte sowie deren Produktionsverfahren heraus.

Technischer Fortschritt führt immer wieder zu neuen, anspruchsvollen Anforderungen. Substrate werden dünner denn je, Materialien variieren von flexibel über zerbrechlich bis hin zu speziell behandelten Oberflächen (z.B. mit Klebstoff). Immer wieder werden Prozesse auch in Hochtemperaturumgebung durchgeführt. All dies führt zu einem zusätzlichen Bedarf an ausgeklügelten Handhabungslösungen.

Herausforderungen bei der Bearbeitung von Glas

Es gibt bereits berührungslose Handhabungssysteme, mit denen Kratzer, Abdrücke oder Beschädigungen vermieden werden können, häufig mit Hilfe von Luftlagern. Durch Bewegung in der Luft besteht allerdings weiterhin die Gefahr, dass sich Partikel an der Oberfläche absetzen können. Außerdem kann häufig die Ebenheit bei formlabilen Materialien nicht gewährleistet werden. Für einige Prozesse, wie zum Beispiel bei der Oberflächen-Inspektion, muss das Material möglichst eben sein, um keine Auswertungsfehler zu erhalten. Mit Hilfe des patentierten Ultraschall-Lagers können Substrate gleichmäßig auf einem durch Schwingungen generierten Luftfilm schweben und dadurch während des Handlings berührungslos und eben gehalten werden. Neben dem Greifen ist auch die schwebende Unterstützung während des kontinuierlichen Transports von Dünnglas möglich.

Wie funktioniert die Ultraschall-Technologie?

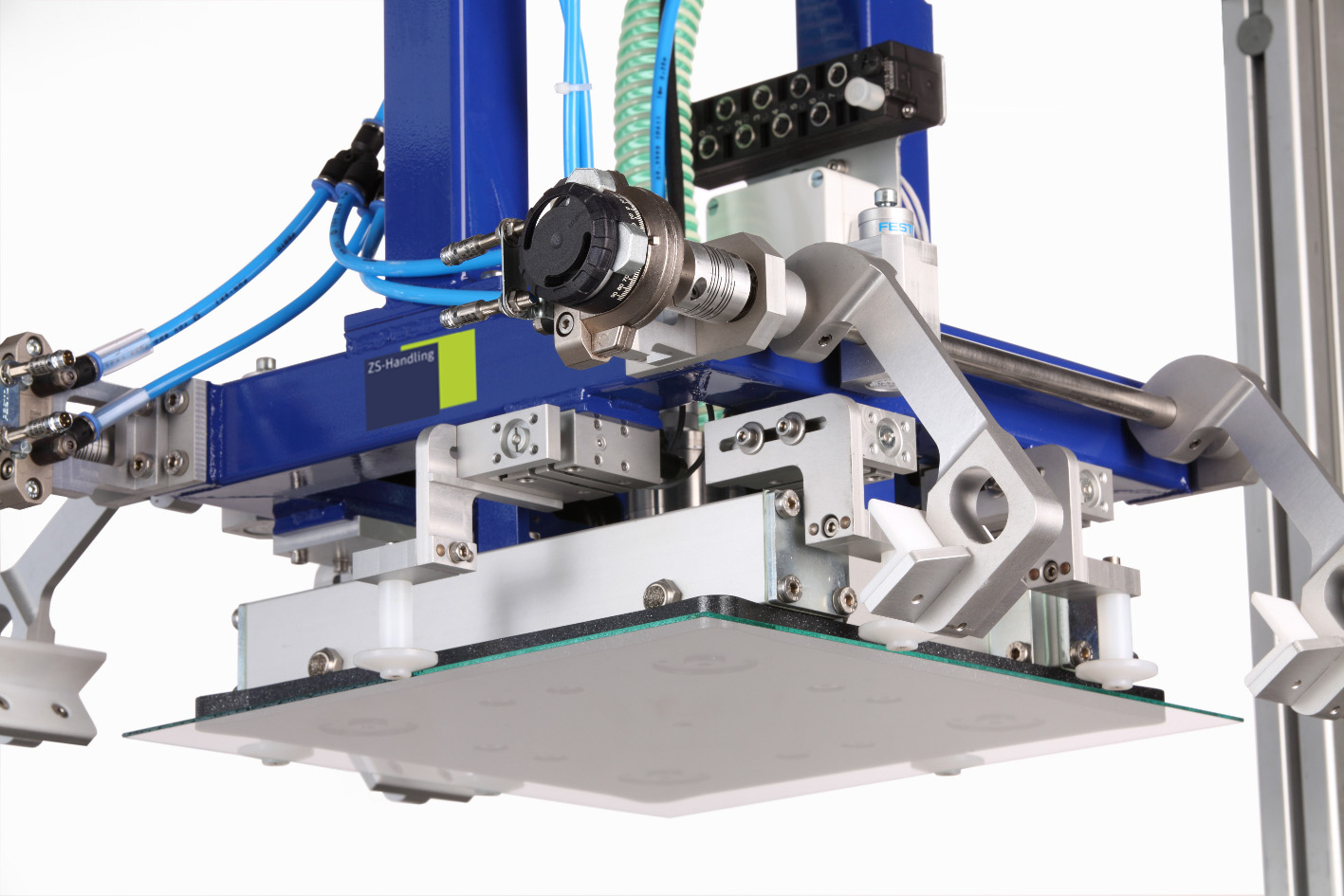

Die Ultraschallbewegung der sogenannten Sonotrode erzeugt einen tragenden Gasfilm (Luft oder Prozessgas) zwischen der Sonotrodenoberfläche und dem Substrat. Das Substrat schwebt auf dem entstandenen Gasfilm in Abständen von 10 - 150μm, je nach Anwendung. In speziellen Fällen können auch höhere Schwebhöhen erreicht werden. Unter Ausnutzung von Auftriebskräften durch Vakuum ist zusätzlich eine Handhabung von oben möglich. Auf diese Weise wird jeder mechanische Oberflächenkontakt vermieden.

Die Physik des Ultraschalllagers ergibt sich aus der Strömungsdynamik und nicht aus akustischen Prinzipien. Der Gasdruck im Spalt zwischen dem Werkstück und der schwingenden Oberfläche steigt durch die zyklische Kompression und Dekompression des dünnen Gasfilms. Daher ist es notwendig, ein gleichmäßiges Schwingungsmuster zu realisieren, um gleichbleibende Schwebekräfte über die gesamte Sonotrode zu erzeugen. Die Schwingungen werden nicht in die Substrate übertragen und führen zu keinen Beeinträchtigungen des Substratmaterials.

Vorteile

Mit den abstoßenden Kräften der Ultraschalllagers kann das Substrat ohne jegliche Reibung auch mit sehr hohen Geschwindigkeiten bewegt werden. In Kombination mit Vakuum können gleichzeitig Anziehungskräfte aufgebracht werden, was eine Handhabung von oben ermöglicht. Zusätzlich können flexible Materialien durch diese Technik berührungslos „glattgezogen“, also in einer gleichmäßigen zentrierten Position gehalten werden.

Das Kraftprofil der Handhabungssysteme von ZS-Handling ist ähnlich dem eines konventionellen Luftlagers, es ist jedoch keine Druckluftversorgung erforderlich. Das bedeutet, dass z.B. in einer Reinraumumgebung die laminare Luftströmung – anders als bei Bernoulli Greifern – durch keine hohen Strömungsgeschwindigkeiten gestört wird, keine Partikel durch Fremdluft bzw. über Leitungen eindringen können und in neuen Produktionslinien die Kosten für die Druckluftversorgung eingespart werden können.

Die Reinheitsanforderungen bei der Herstellung und -bearbeitung von Glas sind sehr hoch. Die Handling Systeme von ZS-Handling können bei Reinraumklassen bis zu ISO 1 eingesetzt werden.

Durch die Vermeidung von Oberflächenkontakt und ohne dynamische Turbulenzen im Umgebungsgas können keine Beschädigungen, Mikrokratzer, Mikrorisse oder Verunreinigungen das Substrat schädigen. Das Handling an bearbeiteten oder beschichteten Oberflächen ist berührungslos möglich, wodurch mehr Freiheitsgrade in der Prozess- und Maschinengestaltung möglich sind. Während des Handlings wird außerdem eine hohe Ebenheit des Substrats erreicht.

Die Systeme können in allen atmosphärischen Prozessen und in bis zu 20% Teilvakuumprozessen eingesetzt werden. Dabei werden weniger Ressourcen, wie z.B. Energie oder Druckluft benötigt als bei einem Standard-Luftlager. Dies wirkt sich in der Energie- und Kostenbilanz positiv für die Handhabungssysteme von ZS-Handling aus.

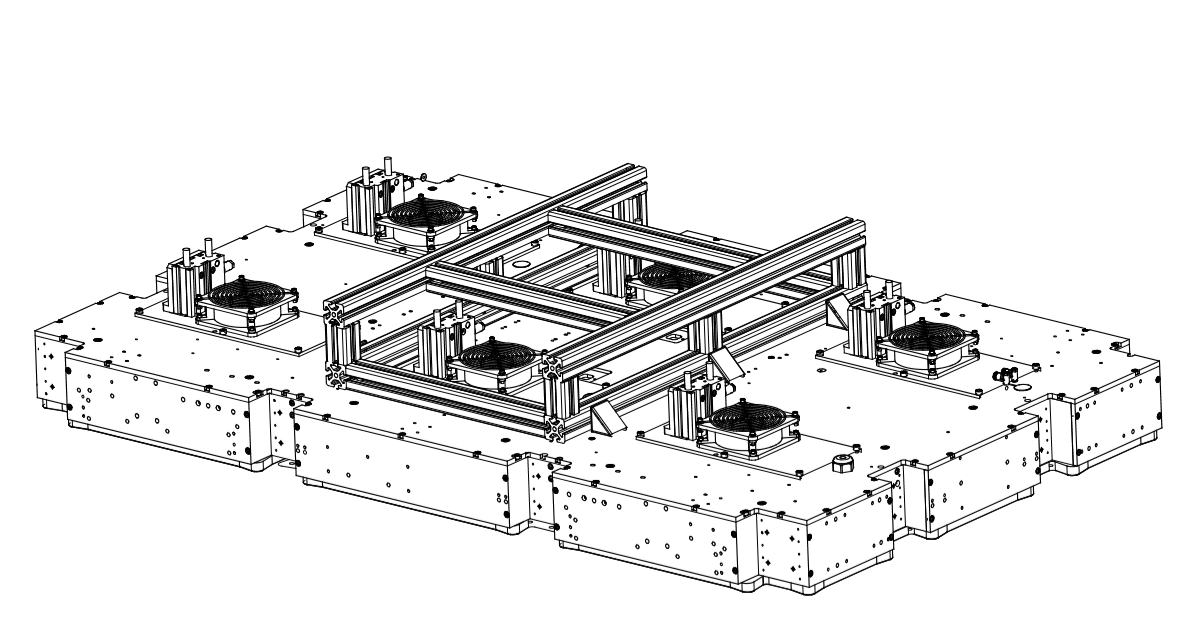

Ein weiterer Vorteil besteht in der optionalen Temperaturregelung der Handhabungssystem von ZS-Handling. Um Trocknungsprozesse optimal zu realisieren, werden Gläser durch mehrere Heiz- und Kühlzonen bewegt. Für ein optimales Prozessergebnis ist eine genaue Temperatursteuerung erforderlich. In der ersten Zone wird beispielsweise die Temperatur zwischen 40° und 100° reguliert, in der zweiten zwischen 80° und 180°. Die Ultraschall-Tischplatten werden von der Unterseite mit einem keramischen Infrarot-Strahler beheizt. Außerdem wird jeder Tisch nochmals in individuell gesteuerte Heizzonen unterteilt. In der dritten Zone werden die Tische über einen Kühlwasserkreis unter der Tischoberfläche gekühlt.

Beispielhafte Anforderungen eines Anwendungsfalls:

Das Glassubstrat, das mit einem Greifer gegriffen und wieder abgelegt werden soll, hat eine Größe von 1500 x 925 mm und eine Dicke von 200 μm. Es ist flexibel und besteht aus vier laminierten Schichten (PET/PET/PI/PET). Die Ebenheit vor dem Greifen liegt bei ca. +/- 0,5 mm. Die Glasfolie soll gegriffen, mit Inspektionskameras überprüft und an einer anderen Stelle wieder abgelegt werden.

Die Lösung von ZS-Handling

Die Lösung von ZS-Handling umfasst den RobotOverhead Greifer inklusive Halter und Elektronik. Er besteht aus drei Sonotroden mit Vakuumkammer, die in einem Gehäuse zusammengehalten werden. Um ein gleichmäßiges Abstoßen durch Ultraschall und Ansaugen durch Vakuum zu erzeugen, sind über die Sonotrode viele kleine Löcher verteilt. Dadurch wird gleichzeitig die Glasfolie glattgezogen. Insgesamt ist der Greifer 1600 x 1025 mm groß mit seitlichen Öffnungen für Randanschläge, Sensoren und Kameras für die Inspektion. Die Höhe beträgt ca. 100 mm, mit Ventilatoren und Ventilen zum An- und Abschalten des Vakuums ca. 250 mm. Mit den gleichmäßigen Ultraschall-Schwingungen der Sonotrode kann über das gesamte Substrat eine Ebenheit von +/- 75 µm erreicht werden.