Schonende und schnelle Handhabung mit Ultraschall

Herausforderungen bei der Bearbeitung von Silizium-Wafern

Photovoltaikanlagen bzw. Solarmodule, die aus der Zusammenschaltung von einzelnen Solarzellen bestehen, spielen bekanntlich eine wichtige Rolle für erneuerbare Energien. Das Potenzial durch die Energieleistung der Sonne ist sehr groß und durch die Weiterentwicklung der Solartechnologie konnte der Wirkungsgrad bereits deutlich gesteigert werden. Wichtigstes Halbleitermaterial für die Herstellung von Solarzellen ist Silizium.

Bei der Herstellung und Weiterverarbeitung von Siliziumwafern kommt es häufig zu Beschädigungen. Neben Ausfallzeiten und zusätzlichen Reinigungsschritten sowie Neujustierungen, fallen auch erhöhte Material- und Prozesskosten an. Je reibungsloser das Handling, desto geringer ist die Wahrscheinlichkeit, dass das Material reißt oder bricht.

Außerdem werden mittlerweile auch häufig beide Seiten des Wafers beschichtet, wie zum Beispiel bei der Heterojunction-Technologie, um höhere Wirkungsgrade zu erzeugen. Dadurch werden die Handhabungsprozesse immer anspruchsvoller, um Abdrücke, Kratzer oder Partikel zu vermeiden. Mit Hilfe des patentierten Ultraschall-Lagers von ZS-Handling können Substrate gleichmäßig auf einem durch Schwingungen generierten Luftfilm schweben und dadurch während des Handlings berührungslos gehalten werden. Durch eine Kombination aus Unterdruck und Ultraschall wirken gleichzeitig anziehende und abstoßende Kräfte auf das Werkstück und halten es somit auch beim Transportieren von oben auf Abstand.

Wie funktioniert das Ultraschall-Lager?

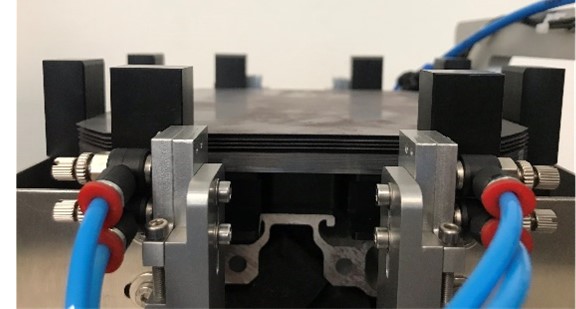

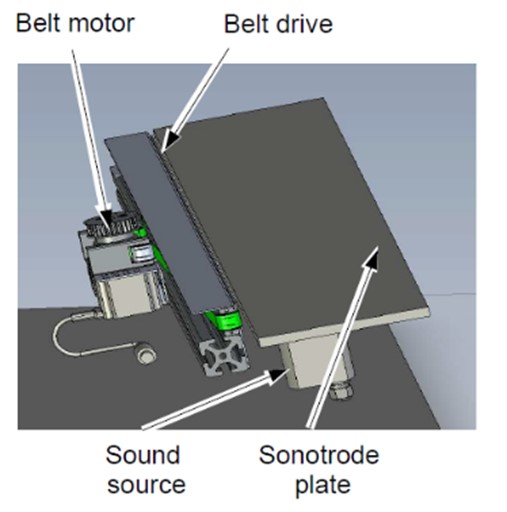

Die Ultraschallbewegung der sogenannten Sonotrode erzeugt einen tragenden Gasfilm (Luft oder Prozessgas) zwischen der Sonotrodenoberfläche und dem Substrat. Das Substrat schwebt auf dem entstandenen Gasfilm in Abständen von 10 - 150 μm. Auf diese Weise wird jeder mechanische Oberflächenkontakt vermieden.

In Kombination mit Unterdruck und dem damit entstehenden Kräftegleichgewicht (anziehend durch den Unterdruck und abstoßend durch den Ultraschall und die Gewichtskraft) wird die Handhabung bzw. das Greifen von oben ohne Kontakt ermöglicht.

Die Physik des Ultraschalllagers ergibt sich aus der Strömungsdynamik. Der Gasdruck im Spalt zwischen dem Werkstück und der schwingenden Oberfläche steigt durch die zyklische Kompression und Dekompression des dünnen Gasfilms. Daher ist es notwendig, ein gleichmäßiges Schwingungsmuster zu realisieren, um gleichbleibende Schwebekräfte über die gesamte Sonotrode zu erzeugen. Die Schwingungen werden nicht in die Substrate übertragen und führen zu keinen Beeinträchtigungen des Substratmaterials.

Vorteile

Mit den abstoßenden Kräften der Ultraschalllagers kann das Substrat ohne jegliche Reibung auch bei sehr hohen Geschwindigkeiten gelagert werden. Zusätzlich können flexible Materialien durch diese Technik berührungslos „glattgezogen“, also in einer gleichmäßigen, ebenen Position gehalten werden.

Die Wirkungsweise der Handhabungssysteme von ZS-Handling ist ähnlich dem eines konventionellen Luftlagers, es ist jedoch keine Druckluftversorgung erforderlich. Das bedeutet, dass z.B. in einer Reinraumumgebung die laminare Luftströmung – anders als bei Bernoulli Greifern – durch keine hohen Strömungsgeschwindigkeiten gestört wird und keine Partikel durch Fremdluft bzw. über Leitungen eindringen können. Außerdem können die Kosten für die Druckluftversorgung in Produktionslinien eingespart werden.

Durch die Vermeidung von Oberflächenkontakt und ohne dynamische Turbulenzen im Umgebungsgas können keine Beschädigungen, Mikrokratzer, Mikrorisse oder Verunreinigungen das Substrat schädigen. Das Handling an bearbeiteten oder beschichteten Oberflächen kann berührungslos erfolgen, wodurch mehr Freiheitsgrade in der Prozess- und Maschinengestaltung möglich sind. Während des Handlings wird außerdem eine hohe Ebenheit des Substrats erreicht.

Die Systeme können in allen atmosphärischen Prozessen und in bis zu 20% Teilvakuumprozessen eingesetzt werden. Dabei werden weniger Ressourcen, wie z.B. Energie oder Druckluft benötigt als bei einem Standard-Luftlager. Dies wirkt sich in der Energie- und Kostenbilanz positiv für die Handhabungssysteme von ZS-Handling aus.

Beispielhafte Anforderungen eines Anwendungsfalls:

In einer Reinraumumgebung von ISO 6 sollen Silizium-Solarwafer von einem Stapel berührungslos vereinzelt und von oben gehandhabt werden, bevor sie zur Inspektion sowie Sortierung gelangen. Anschließend werden sie auf Matrix-Trays abgelegt und im nachfolgenden Prozess beschichtet. Die Wafer haben eine Größe von 156x156 mm und eine Dicke von 120-180 µm. Es soll für den Greifprozess eine Zykluszeit von 1,8s (2.000 Wafer pro Stunde) mit einer Zeit zum Aufnehmen und Ablegen von jeweils 0,1s erreicht werden. Für den Transport über Linearbänder (von oben und von unten) sollen Geschwindigkeiten bis 7.200 Wafer pro Stunde erreicht werden. Dabei soll die Bruchrate bei höchstmöglicher Maschinenverfügbarkeit minimal sein.

Die Lösung von ZS-Handling

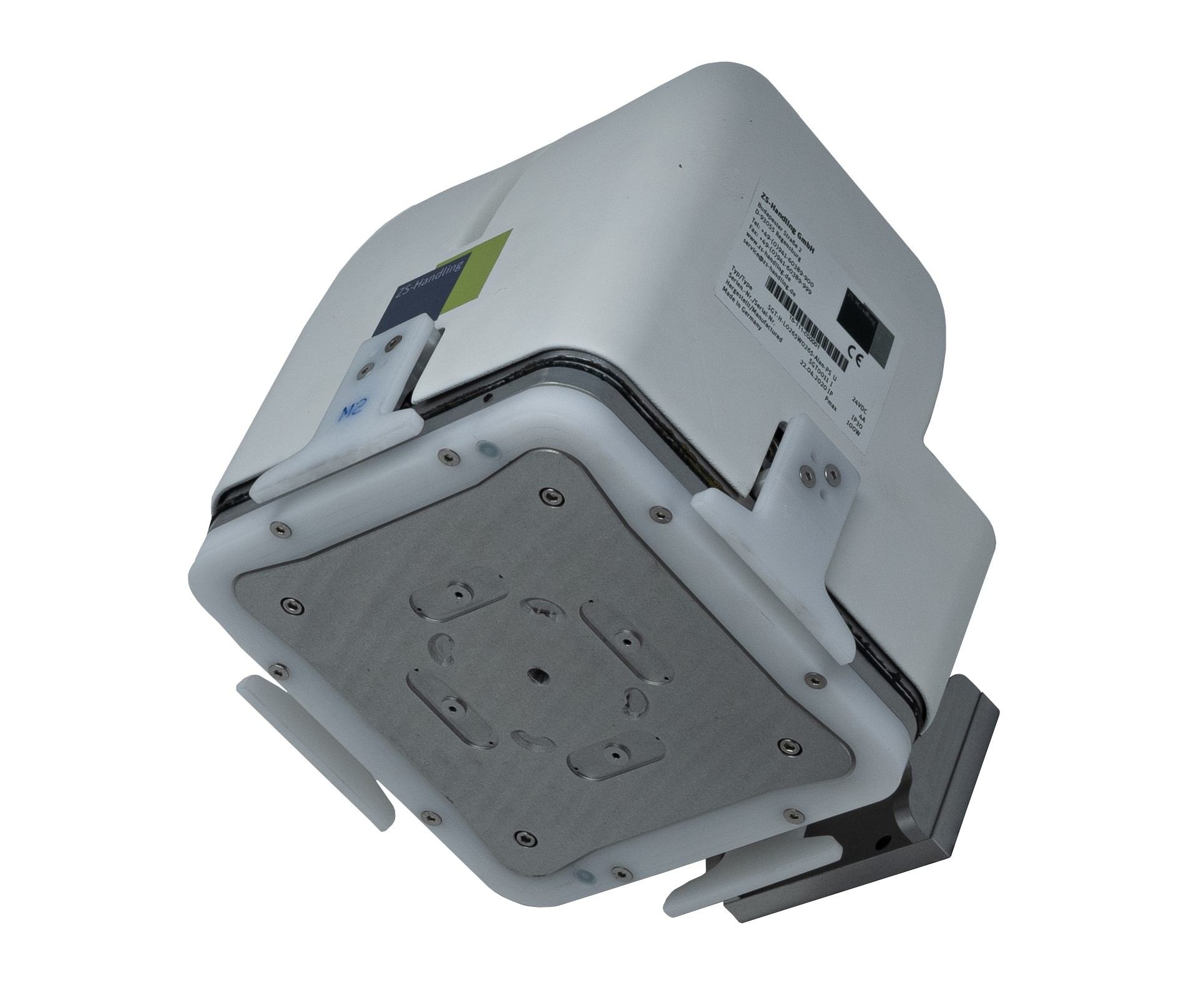

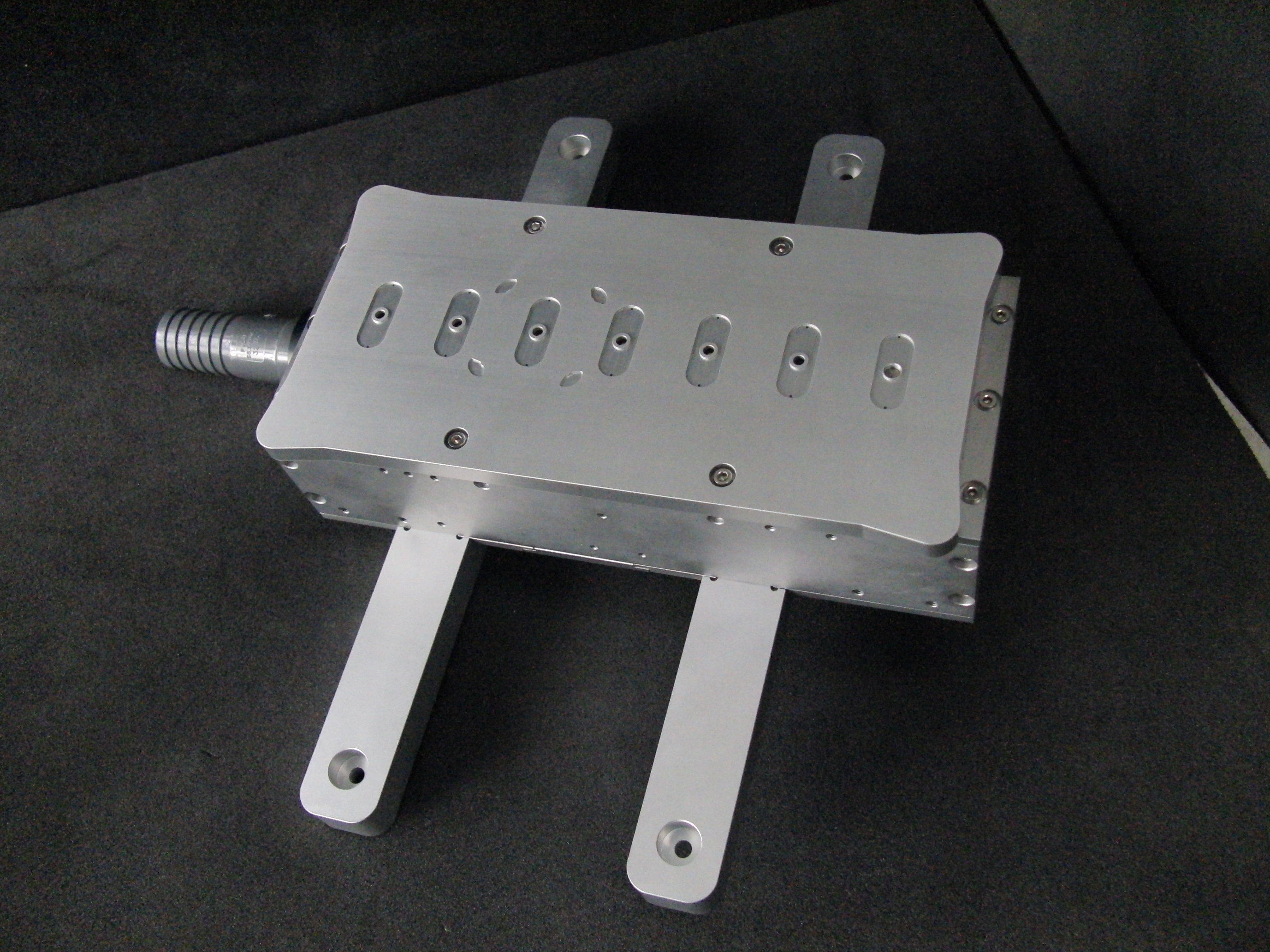

beinhaltet das Modulare Waferhandling-System, das aus verschiedenen Modulen beliebig kombinierbar ist. Zunächst wird der LeviSolar Greifer benötigt, der mit einem vom Kunden bereitgestellten Achsensystem verbunden wird. Der Greifer nimmt den obersten Solarwafer vom Stapel, der mit Hilfe eines Servomotors von unten nach oben immer wieder auf die gleiche Höhe gebracht wird, auf. Durch die Kombination von Ultraschall und Unterdruck ist die berührungslose Aufnahme von oben problemlos möglich. Der Wafer kann mit hohen Beschleunigungen vertikal und horizontal geführt werden. Damit der Wafer dabei nicht die Position verliert, ist der Wafergreifer mit vier Randanschlägen aus PEEK ausgestattet, die vom Wafer nur seitlich leicht berührt werden.

Um sicherzustellen, dass nicht mehrere Wafer gleichzeitig von dem Greifer aufgenommen werden, wird das sogenannte „Luftschwert“ eingesetzt. Dieser pneumatische Separator, der an vier Seiten des Stapels angebracht ist, fächert die obersten Wafer des Stapels mit Drucklufteinblasung so auf, dass immer nur der oberste gegriffen werden kann. Ein optischer Sensor überprüft die Position des obersten Wafers und damit die korrekte Funktion des Luftschwerts. Dieses optionale Modul, das keinen Ultraschall benötigt, war in diesem Fall aufgrund seiner Vorteile trotz Druckluft erwünscht.

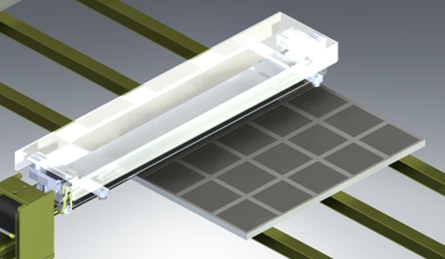

Anschließend wird der Wafer auf einem berührungslosen Förderband, dem LinearLevi-Förderer abgelegt, wo er zum nächsten Prozess bzw. zur Kontrolle transportiert wird. Trotz schneller Geschwindigkeiten müssen durch den schwebenden Zustand des Wafers nur sehr geringe Kräfte aufgewendet werden. Seitliche Bänder sorgen dabei für den Vorschub und verhindern das Ändern der Ausrichtung der Wafer. Eine geringe Neigung reicht aus, um mit Hilfe der Schwerkraft genügend Reibkräfte an den Kanten zu erreichten, so dass der Wafer beschleunigt und gebremst werden kann. Die Kante des Wafers wird dabei nur durch einen Bruchteil des Eigengewichtes belastet.

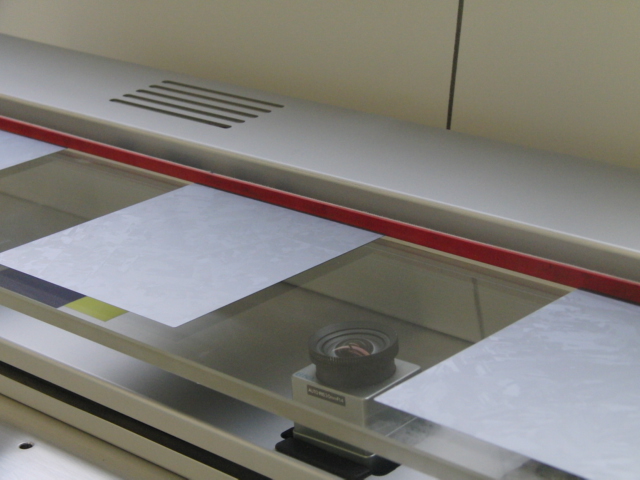

In einen Abschnitt des Transportbandes wird ein LinearLevi-Inspektionsmodul integriert. In diesem Fall ist die Sonotrode aus Glas, damit die Qualität des Wafers durch optische Messtechnik direkt während des berührungslosen Transports von beiden Seiten überprüft werden kann. Die Wafer-Oberfläche kann ohne Probleme auch durch das Glas hindurch inspiziert werden. Am Ende des Moduls befindet sich ein Spalt von ca. 25 mm für einen weiteren Sensor, über den der Wafer ohne Probleme hinweggleiten kann.

Nach der Kontrolle werden die Wafer über ein LinearOverhead-Förderer-Modul mit Hilfe von gleichzeitig wirkendem Unterdruck und Ultraschall berührungslos aufgenommen und von oben weitertransportiert. Defekte Wafer werden hierbei ausgeschleust. Der Wafer schwebt unterhalb der Oberfläche der Lineareinheit und kann ebenfalls reibungsfrei bewegt und beschleunigt werden. Über Pins, die auf Riemen befestigt sind, werden die Wafer zentriert.

Um die Wafer anschließend auf den sich ebenfalls bewegenden Matrix-Trays abzulegen, wird an der richtigen Position der Unterdruck ausgeschaltet, wodurch die Wafer sanft auf der entsprechenden Stelle abgeladen werden.

Zusammenfassung

Der komplette Prozessablauf findet vollautomatisiert statt. Das Modulare Waferhandling-System ermöglicht sämtliche Prozesse, die bei der Handhabung von Wafern vorzufinden sind. Be- und Entladen, Fördern, Vereinzeln, Greifen, Inspizieren und Sortieren lassen sich alle in einem System und in hohen Geschwindigkeiten realisieren.

Mittels Ultraschalltechnologie wird der Wafer im gesamten modularen System auf beiden Seiten auf Abstand gehalten, sodass keine Mikrokratzer und Verunreinigungen entstehen können. Durch die schonende Handhabung konnte weiterhin die Bruchrate beim Kunden signifikant gesenkt werden. Damit konnten die mit Ausschuss verbundenen Stillstandszeiten ebenfalls verringert und der Prozessfluss optimiert werden.